دستگاه تزریق پلاستیک امروزه به طور وسیعی در ساخت و شکل دهی اشیا مختلف از ساخت اسباب بازی تا قسمت های پلاستیکی بدنه خودرو، بطری نوشیدنی ها و … کاربرد دارد. تقریبا همه قطعات پلاستیکی که به طور روزمره از آنها استفاده می کنیم با استفاده از تکنولوژی تزریق پلاستیک ساخته شده اند. یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمر ها (بسپار ها) استفاده از دستگاه تزریق پلاستیک(Injection Machine) است.

دلیل محبوبیت و استفاده گسترده از تزریق پلاستیک، هزینه بسیار پایین ساخت هر قطعه در تیراژهای بالا است. تزریق پلاستیک تکرار پذیری بالا را در کنار آزادی بالای طراحی ارائه می کند. محدودیت های اصلی تزریق پلاستیک از نوع اقتصادی هستند چون با اینکه تولید با استفاده از تزریق پلاستیک در تیراژ بالا بسیار به صرفه است، اما در مقابل سرمایه اولیه به نسبت بالایی برای شروع پروسه لازم است. از دیگر محدودیت های تزریق پلاستیک زمان نسبتا بالای رسیدن از طرح به تولید قطعه است. در مقاله تزریق پلاستیک چیست، درباره تاریخچه تزریق پلاستیک و چگونگی کارکرد آن و مواد اولیه و طراحی آن و مشکلات معمول در قالبگیری به صورت کامل صحبت کردیم که در زیر مشاهده می کنید.

فهرست مطالب

تاریخچه تزریق پلاستیک

اگر بخواهیم به طور خلاصه به تاریخچه تزریق پلاستیک و دستگاه های آن اشاره کنیم، در سال 1869، جان وسلی هایت موفق شد اولین ثبت اختراع مربوط به فرآیند تزریق پلاستیک را انجام دهد. ابتدا او از این فرایند در توبسد و ساخت دکمه های پلاستیکی استفاده کرد که البته این فرایند به صورت دستی انجام میشد. در دهه 1930 میلادی سیستم های هیدرولیکی و هیدروموتور هایی مثل هیدروموتور دنده ای یا هیدروموتور پیستونی وارد این فرایند شدند و باعث شدند که سرعت تولید قطعات پلاستیکی شد. از دهه 1950 به بعد با گسترش صنعت پلاستیک و تنوع مواد پلیمری، ماشینهای تزریق پلاستیک نیز پیشرفت های چشمگیری پیدا کردند. به طوری که امروزه دستگاه های تزریق پلاستیک به طور خودکار عمل میکنند و قطعاتی با طراحی سخت را نیز تولید میکنند که کیفیت بالایی نیز دارند.

ماشین تزریق پلاستیک چیست؟

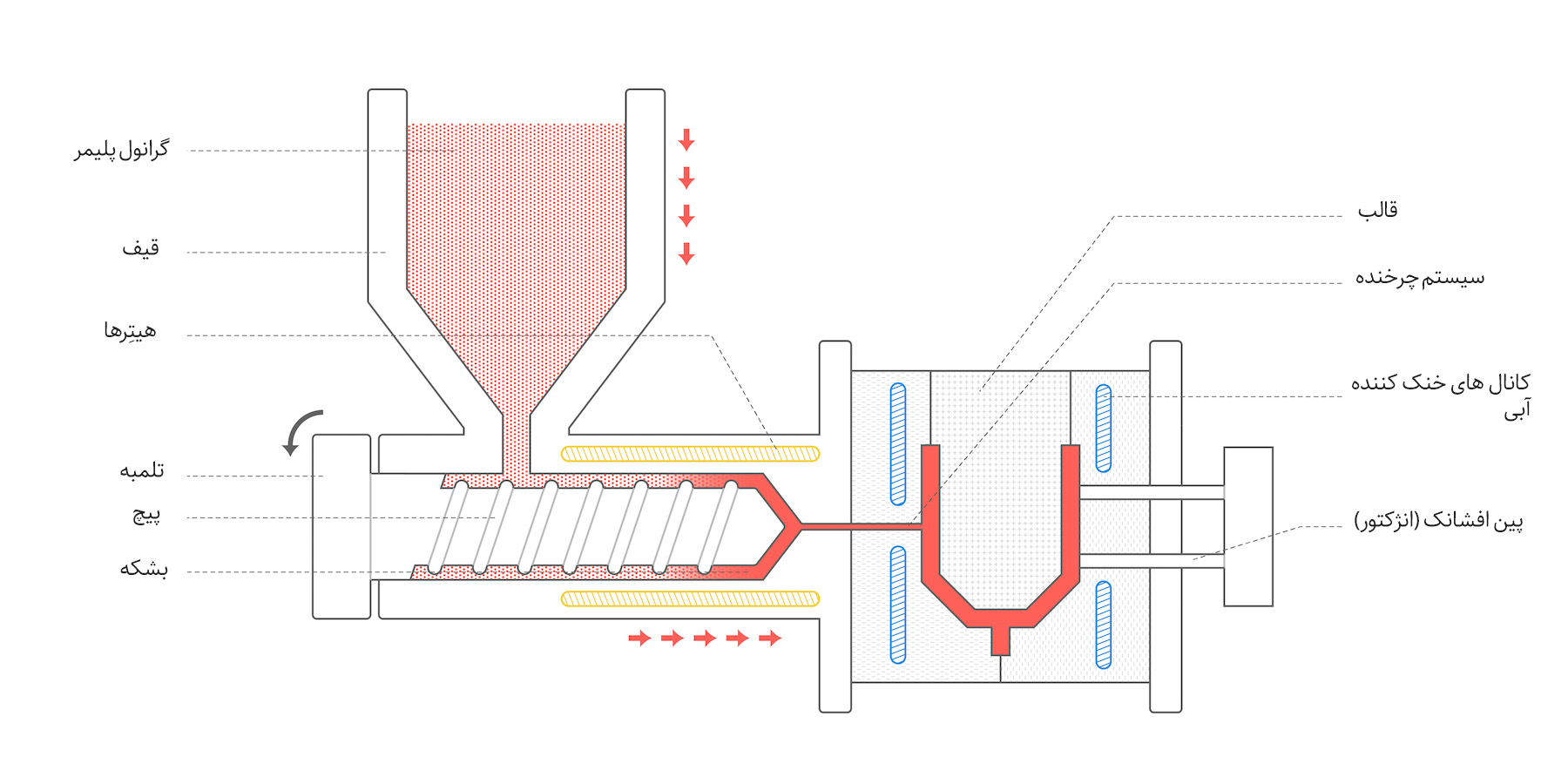

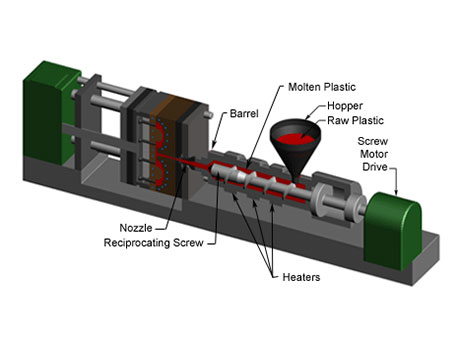

ماشین تزریق پلاستیک یکی از ماشین آلات مهم در زمینه صنعت پلاستیک است و جهت تولید و ساخت قطعات پلاستیکی از آن استفاده میشود. این دستگاه دارای اجزای مختلفی است:

- سیلندر گرمایشی: سیلندر گرمایشی بخشی از دستگاه است که وظیفه ذوب کردن مواد پلاستیکی را بر عهده دارد. مواد اولیه پلاستیکیبه صورت گرانول وارد دستگاه شده و پس از اعمال حرارت روی انها به حالت مذاب تبدیل میشوند.

- یستون یا اسکرو: پیستون در داخل سیلندر قرار داشته و وظیفه دارد مواد مذاب را به سمت نازل حرکت دهد؛ همچنین این قطعه با حرکت چرخشی و خطی خود علاوه بر انتقال مواد، به اختلاط یکنواخت و همگن کردن مواد مذاب نیز کمک میکند.

- قالب: قالب مهمترین بخش در فرآیند تزریق پلاستیک است که تعیین کننده شکل نهایی قطعه است. این قالب ها معمولا از دو بخش تشکیل شده اند که یکی ثابت و دیگری متحرک است. پس از تزریق مواد مذاب به داخل حفرههای قالب و خنک شدن آنها، قطعه نهایی تشکیل میشود.

- سیستم هیدرولیکی یا الکتریکی: این سیستم وظیفه تأمین انرژی برای عملکرد دستگاه را بر عهده دارد. در دستگاههای هیدرولیکی، از فشار روغن برای انتقال نیرو استفاده میشود که دقت و توانایی تولید قطعات بزرگ و سنگین را فراهم میکند.

- سیستم کنترل: سیستم کنترل مدیریت پارامترهای مختلف تولید را بر عهده دارد که شامل تنظیمات مربوط به دما، فشار، سرعت تزریق و زمان خنکسازی است. دستگاههای مدرن تر معمولاً از سیستمهای دیجیتال یا PLC برای کنترل فرآیند استفاده میکنند.

این اجزا هرکدام وظیفه ی خاصی را برعهده دارد که نهایتا به تولید محصولات پلاستیکی می انجامد. این دستگاه برای کاربرد های متنوعی مانند تولید قطعات پلاستیکی دیواره نازک استفاده میشود. این کار را برای محصولات مختلفی نیز به کار میبرند مثل وسایل الکترونیکی، لوازم خانگی و یا ساخت داشبورد برخی از خودرو ها؛ همچنین برای ظروف باز مانند سطل ها نیز کاربرد دارد.

کارکرد دستگاه تزریق پلاستیک

- در ابتدای فرآیند، گرانولهای پلیمری خشک شده در قیف دستگاه قرار داده میشوند. این گرانولها با افزودن پودرها، پیگمنتهای رنگی و سایر مواد افزودنی تقویتکننده، آمادهسازی میشوند تا خواص مطلوب مواد نهایی به دست آید.

- سپس، گرانولهای آماده شده، به ویسله ی بشکهای به داخل دستگاه تزریق هدایت میشوند. در این بشکه، گرانولها با قرارگیری در معرض گرما، ذوب شده و توسط یک پیچ چرخان به سمت قالب هدایت میگردند. طراحی بهینه هندسه پیچ و بشکه، باعث افزایش فشار و ذوب کامل مواد میشود.

- در مرحله نهایی، پلاستیک ذوب شده توسط تلمبه به داخل قالب تزریق میشود و تمام فضای خالی قالب را پر میکند. با کاهش دمای ترموپلاستیک، ماده جامد شده و شکل نهایی قطعه را به خود میگیرد. در پایان، قالب باز شده و قطعه تولید شده توسط پینهای افشانک به بیرون هل داده میشود، بعد از آن قالب دوباره بسته شده و این چرخه برای تولید قطعه بعدی تکرار میگردد.

تکرار این پروسه به سرعت انجام میشود و به تولید انبوه میرسد. به این شکل که چرخه تزریق پلاستیک معمولا با توجه به اندازه قطعه می تواند از ۳۰ تا ۹۰ ثانیه طول بکشد.

پس از تکمیل فرآیند تزریق پلاستیک، قطعه تولید شده روی یک کانوایر یا در مخزن نگهدارنده قرار میگیرد. معمولاً قطعات ساخته شده با روش تزریق پلاستیک، بلافاصله پس از ساخت آماده استفاده هستند و نیازی به مراحل تکمیلی مانند پولیش یا پرداخت ندارند.

قالبهای مورد استفاده در فرآیند تزریق پلاستیک، معمولاً از جنس استیل یا آلومینیوم ساخته شده و با استفاده از ماشینهای CNC تولید میشوند. پس از ساخت، این قالبها با دقت بالا پولیش، پرداخت و پستپروسس میشوند. علاوه بر نگاتیو قطعه، این قالبها دارای ویژگیهایی همچون سیستم تزریق، کانالهای داخلی خنککننده با آب و سایر امکاناتی هستند که به افزایش سرعت و بهبود کیفیت فرآیند تولید کمک میکنند.

محصولات پمپ هیدرولیک پیستونی

ساختمان قالب های تزریق پلاستیک

قالب های تزریق پلاستیک ازنظر کلی به دو نوع تقسیم می شوند:

1) قالب های تزریق پلاستیک با راهگاه سرد

2) قالب های تزریق پلاستیک با راهگاه گرم

قالب های تزریق پلاستیک از نظر ساختمانی به دو نوع تقسیم می شوند:

1) قالب های تزریق پلاستیک دو صفحه ای

2) قالب های سه صفحه ای که تعداد صفحات قالب و خط جدایش آن ها بر اساس عواملی مانند تعداد حفره های قالب، شکل قطعه پلاستیکی، نوع ماشین تزریق، نوع مواد مصرفی و سیستم خروجی هوا و … تعیین می شوند.

برای اطلاعات بیشتر مقاله قالب تزریق پلاستیک را بخوانید!

مراحل ساخت قطعه برای تزریق پلاستیک

در این قسمت مهمترین نکات طراحی را آورده ایم که بهتر است هنگام طراحی برای تزریق پلاستیک یک قطعه آنها را رعایت کنید:

- در طراحی قطعات برای تزریق پلاستیک، سعی کنید تا حد ممکن ضخامت دیوارههای مدل را یکسان در نظر بگیرید. ضخامتهای بین 1.2 تا 3 میلیمتر برای کار با اکثر مواد اولیه مناسب هستند. در صورتی که مقاطع قطعه دارای ضخامتهای متفاوتی باشند، تا حدی که طرح اجازه دهد، این تغییرات ضخامت را به صورت پیوسته و نرم در قطعه ایجاد کنید. برای این منظور، میتوانید از دستورات Chamfer و Fillet استفاده کنید تا تغییرات ضخامت به طور نرم و یکنواخت اعمال شود. این امر باعث میشود که توزیع مناسب پلاستیک در تمام فضای قالب تضمین شود.

- مقاطع ضخیم را تو خالی کنید. مقاطع و دیواره های ضخیم می توانند مشکلات زیادی در پروسه تزریق پلاستیک ایجاد کنند. بهتر است این دیواره ها را توخالی درنظر گرفته و ضخامت استانداردی برای آن در نظر بگیرید. برای بالا بردن مقاومت این مقاطع می توانید در حجم توخالی تعدادی دنده و سازه های خرپا مانند درنظر بگیرید. با این روش تغییر شکل قطعه پس از خنک شدن آن به حداقل می رسد.

- برای همه دیواره های عمودی قطعه خود حدود ۲ درجه انحراف درنظر بگیرید(Draft Angle). این انحراف خروج قطعه از قالب را ساده می کند. دیواره های عمودی که زاویه انحراف برای آنها درنظر گرفته نشده باشد روی سطوح خود اثرات سایش نشان می دهند

مواد اولیه تزریق پلاستیک

یکی از ویژگی های مثبت تزریق پلاستیک طیف گسترده پلاستیک های سازگار با این تکنولوژی است.بیشتر ترموپلاستیک ها می توانند تزریق پلاستیک شوند. ترموپلاستیک های استاندارد می توانند با افزودنی هایی مثل فیبر،ذرات لاستیک، مواد معدنی،مواد مقاوم در برابر آتش و دیگر ترموپلاستیک ها مقاوم شوند و خواص ویژه ای به دست آورند.

درنظر داشته باشید که هزینه ترموپلاستیک ها از ۷-۱۰ دلار برای هر کیلوگرم ABS و HDPE تا ۱۴۰ دلار به ازای هرکیلوگرم PEEK و PEI می تواند باشد.

در ادامه می توانید پر استفاده ترین مواد اولیه تزریق پلاستیک و خواص اصلی هرکدام را در جدول زیر ببینید:

یکی از افزودنی های بسیار پرکاربرد در بالا بردن سختی قطعات تزریق پلاستیک، فایبرگلاس است. فایبرگلاس می تواند در نسبت های ۱۰، ۱۵ یا ۳۰% برای رسیدن به خواص مکانیکی مختلف با ترموپلاستیک های ترکیب شود.

همچنین با افزودن رنگدانه ها به ترکیب متریال (نسبت نزدیک به ۳%) می توان قطعه را با هر ترکیب رنگی تولید کرد. رنگ های استاندارد تزریق پلاستیک عبارت اند از: قرمز، سبز، زرد، آبی، مشکی و سفید که می توانند با هم ترکیب شده و طیف گسترده ای از رنگ ها را پوشش دهند.

مشکلات معمول در قالبگیری تزریق پلاستیک

در این فرآیند وجود نقص های جزئی در قطعات تزریق پلاستیک امری طبیعی است.

برای مثال در محصولات خانگی که با تزریق پلاستیک ساخته می شوند معمولا جای خط اتصال بین دو قسمت قالب دیده می شود. اگر شکل ظاهری قطعه از اهمیت زیادی برخوردار است بهتر است این نقص ها با پولیش و پرداخت رفع شود.

نقص های جدی تر در تزریق پلاستیک وابسته به طراحی قالب و خواص مواد اولیه است. از آنجایی که هزینه ساخت قالب بالاست، طراحی صحیح آن از اهمیت زیادی برخوردار است. در ادامه یک لیست از معمول ترین مشکلات و توصیه هایی برای پیشگیری از آنها را آورده ایم:

- تاب برداشتن

پدیده تاب برداشتن قطعه در تزریق پلاستیک زمانی رخ می دهد که دمای پلاستیک به طور ناهمسان پایین آمده و قطعه منقبض می شود. این مسئله موجب خم شدن برخی جزئیات (یا کل قطعه) می شود.

پدیده تاب برداشتن در تزریق پلاستیک در دیواره هایی با ضخامت های ناپیوسته، در گوشه های تیز و در مناطق بیش از حد ضخیم یا بیش از حد نازک بیشتر اتفاق می افتد. رعایت نکات بخش قبلی می تواند برای جلوگیری از تاب برداشتن قطعه به شما کمک کند.

- تورفتگی یا پدیده Sinking

تورفتگی زمانی رخ می دهد که میانه صفحه قطعه هنگام پایین آمدن دما به سمت مرکز قطعه فرو می رود. این مشکل هم به دلیل تغییر دمای ناهمسان اتفاق می افتد.

مقاطع ضخیم تا حد زیادی مستعد ایجاد تورفتگی هستند. استفاده از دیواره های نازک یا توخالی کردن مقاطع ضخیم تا حد زیادی ریسک پدیده Sinking در تزریق پلاستیک را کاهش می دهند.

- خطوط جوش

وقتی دو یا چند جریان تزریق پلاستیک با هم برخورد می کنند ممکن است به صورت ایده آل با هم ترکیب نشوند. در نقاط برخورد این جریان ها می تواند پدیده هایی مثل تغییر شکل مقطعی، دورنگ شدن قطعه ایجاد شود. این نقص ها زمانی اتفاق می افتند که:

۱- قطعه تعداد زیادی حفره داشته باشد

۲- قطعه دارای جزئیات زیادی باشد که جریان تزریق پلاستیک را قطع می کنند.

۳- پلاستیک ذوب شده از طریق چندین ورودی (Gate) به قالب تزریق می شود.

برای پیشگیری از این مشکلات بهتر است تعداد حفره ها محدود شود و یا از ترکیبات پلاستیک چسبناک تر استفاده شود.

هنگام تزریق پلاستیک ممکن است در بخش های بن بست قطعه(قسمت هایی که از یک طرف بسته هستند) هوا گیر کند و فشار هوا از جریان پلاستیک به داخل قطعه جلوگیری کند. این مسئله باعث می شود برخی مناطق قطعه به طور کامل از پلاستیک فشرده پر نشود.

دمای این هوای محبوس در قطعه می تواند بالا رود و قسمت هایی از قطعه را بسوزاند.

با افزودن حفره های هواکش در نقاط بحرانی می توان از ایجاد این مشکل پیشگیری کرد.

جمع بندی

در این مطلب سعی کردیم تا توضیحات کامل و جامعی از دستگاه و فرآیند تزریق پلاستیک را بازگو کنیم تا مخاطبانی که در این زمینه فعالیت می کنند اطلاعات کاملی در این باره داشته باشند. به طور کلی داشتن اطلاعات کافی درباره دستگاه تزریق پلاستیک و نحوه کارکرد آن برای افراد شاغل در این زمینه امری مهم است.

صنعت هیدرولیک فروشگاه قطعات هیدرولیک بوده و در زمینه فروش انواع لوازم هیدرولیکی و هیدروموتور فعالیت دارد. شما عزیزان میتوانید پمپ هیدرولیک دنده ای، پره ای یا پیستونی را از این سایت خریداری نمایید. از اینکه تا پایان این مقاله با ما همراه بودید متشکریم!